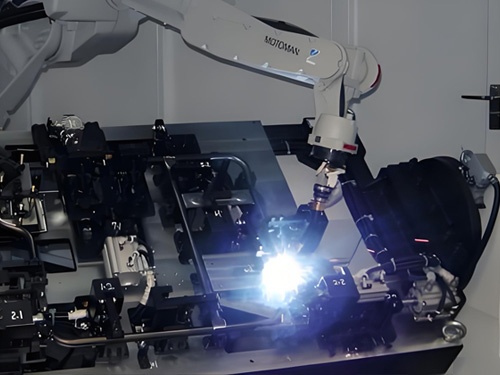

汽车座椅骨架作为驾乘安全的核心承载部件,焊接质量直接关系整车安全性能。其多采用高强度钢或铝合金轻量化材质,结构包含复杂的管架拼接、多点断续焊缝,对焊接的精度、一致性与效率要求严苛。安川机器人凭借灵活的运动轨迹控制与稳定的焊接输出,成为汽车座椅骨架批量生产的核心装备,而WGFACS节气装置的针对性适配,让保护气供给更贴合座椅骨架焊接的特殊工况,在保障焊缝品质的同时,实现保护气消耗的精准控制。

汽车座椅骨架焊接的独特性,让传统保护气供给模式难以适配。骨架结构中,既有管梁对接的厚板焊接,需要高电流保证熔深,也有支架固定的薄板点焊,依赖低电流避免烧穿,电流切换频繁且跨度较大。固定流量的保护气供给,在高电流焊接时可能因气体不足导致熔池保护不充分,出现氧化、气孔等缺陷,影响骨架承载强度;低电流点焊时则会造成气体过量浪费,而座椅骨架生产多为百万级批量产能,长期累积的无效消耗会显著推高制造成本。骨架焊接的多点断续特性,要求保护气在焊接启停瞬间快速响应,传统装置的供气滞后易导致焊缝起弧、收弧阶段防护不足。

WGFACS节气装置针对座椅骨架焊接的场景需求,以按需供给逻辑实现精准适配。装置适配选型对接安川机器人的控制系统,可实时捕捉焊接电流的动态变化,无需额外改装即可融入生产线。当安川机器人执行厚板管梁焊接,输出高电流时,装置快速识别信号并加大保护气供给量,确保高温熔池被致密气层完全覆盖,隔绝空气与杂质,保障焊缝金属的纯净度与接头强度;当切换至薄板点焊的低电流模式时,装置同步减少供气量,以刚好满足防护需求的流量输出,避免气体在焊点间隙流失浪费。这种与电流变化实时联动的供给方式,让保护气消耗与焊接工况精准匹配。

为贴合座椅骨架焊接的多点断续、轨迹复杂特性,WGFACS节气装置在响应速度与稳定性上做了专项优化。安川机器人焊接座椅骨架时,需在多个焊点间快速移动,焊接启停频繁,对保护气的供给响应速度要求极高。装置采用高精度电磁流量控制阀,能够在电流信号变化的瞬间完成供气量调整,避免供气滞后导致的起弧阶段防护断层。在高低电流切换时,供气量逐步调整,避免气流波动冲击熔池,确保断续焊缝的每个焊点质量一致。针对铝合金骨架焊接的特殊需求,装置可精准适配氩气、氩氦混合气等专用保护气,优化焊缝成型与抗腐蚀性能。

在汽车工厂的实际应用中,WGFACS节气装置展现出极强的场景适配性与便捷性。其模块化设计可直接与安川机器人焊接系统配套安装,无需改变机器人原有焊接程序与生产线布局,快速融入座椅骨架的批量生产流程。安装调试过程简单高效,技术人员仅需根据座椅骨架的焊接工艺参数,即可实现自动适配,无需人工实时干预。装置体积小巧,可灵活安装在机器人侧臂或工作站周边,不占用额外作业空间,适配车间紧凑的布局需求。

安川机器人与WGFACS节气装置的协同,精准解决了汽车座椅骨架焊接的保护气供给痛点。装置以按需供给为核心,贴合骨架焊接的电流波动大、启停频繁、批量大等特性,在保障焊缝强度与一致性的前提下,实现了保护气的高效利用。这种场景化的节气方案,不仅为汽车座椅骨架生产带来切实的成本节约,也让安川机器人的应用价值得到进一步释放,助力汽车制造企业在轻量化、高品质生产道路上稳步推进。