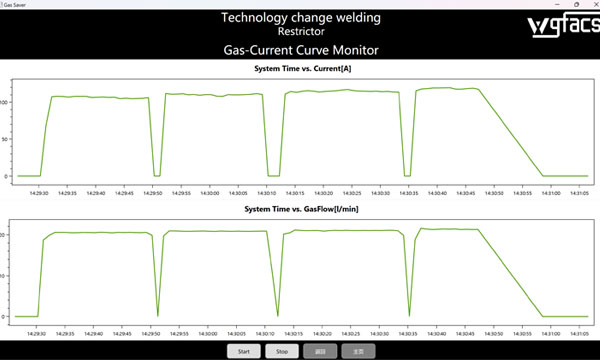

WGFACS节气装置核心在于智能监测与精准调控机制。装置配备高精度传感器,实时监测焊接过程中焊接电流、电压的动态变化,以及熔池温度波动等关键参数。当安川焊接机器人启动作业,节气装置迅速响应,基于内置的焊接工艺模型和智能算法,快速计算出当前工况下二八混合气体的最佳流量与配比,并通过智能阀门实现精准输出。在焊接持续进行时,传感器不间断地将数据反馈给装置,WGFACS节气装置据此动态调整混合气体供给,确保气体量始终契合焊接实际需求,平均气体节约30%-50%,特殊焊接场景可达60%。

在不同焊接场景下,WGFACS节气装置展现出显著的安川焊接机器人节气效果。进行薄板焊接作业时,传统供气方式为保障焊接质量,通常会维持较高的混合气体流量,导致气体消耗过多。安装 WGFACS节气装置后,装置依据薄板焊接热输入小、熔池冷却快的特点,自动降低混合气体流量,。而在厚板焊接过程中,面对长时间、高强度的焊接需求,WGFACS节气装置能根据焊接进程动态增加混合气体流量,同时精准调配两种气体的比例。

WGFACS节气装置具备全流程自动化控制特性。焊接准备阶段,操作人员输入焊接任务相关参数,装置便提前优化混合气体初始流量,避免启动时的气体浪费。焊接过程中,无论安川焊接机器人执行直线焊接、圆弧焊接,还是复杂空间轨迹焊接,节气装置都能紧密跟随机器人动作和焊接参数变化,实时同步调节气体输出。当焊接任务结束的瞬间,装置迅速切断混合气体供应,杜绝余气损耗。这种全流程自动化管控,不仅提升了安川焊接机器人节气效率,还减少了人工干预,提高了焊接作业的稳定性和生产效率。

该装置搭载的智能监测预警系统,为安川焊接机器人节气工作提供可靠保障。系统实时监控气体管路压力、流量等数据,一旦检测到气体泄漏、流量异常波动等故障,立即发出警报,并自动关闭阀门、切断气源,防止混合气体大量浪费和安全事故发生。装置记录的故障信息,详细呈现异常发生时间、数据变化情况等,为维修人员提供准确诊断依据,便于快速定位故障、修复设备,确保节气工作持续稳定进行。

WGFACS节气装置在设计上注重与安川焊接机器人的适配性。其接口符合工业标准,可快速接入机器人原有控制系统,无需对机器人进行大规模改造。软件层面,装置的控制程序与机器人焊接程序能实现无缝对接,通过数据交互实现精准协同作业。并且,装置采用模块化设计,关键部件更换便捷,当出现故障时,维修人员可快速拆卸、更换故障模块,缩短停机时间,降低对生产进度的影响。

日常使用中,WGFACS节气装置的维护较为简便。用户只需定期检查装置表面及传感器,清理灰尘和杂物,确保监测数据的准确性。按照规定周期检查智能阀门的开闭灵活性、控制芯片的信号传输稳定性等关键部件性能,发现问题及时处理,就能保证装置长期稳定运行,持续助力安川焊接机器人实现高效节气,为企业降低生产成本。