在安川 MH5F 机器人维护体系中,减速机更换是确保机械系统高精度运行与设备可靠性的核心作业。该流程对维修人员的专业技能、工艺规范性及细节把控能力提出严格要求,需通过系统化的技术准备、标准化的操作流程及精准化的性能验证,实现维修后设备性能的有效恢复。

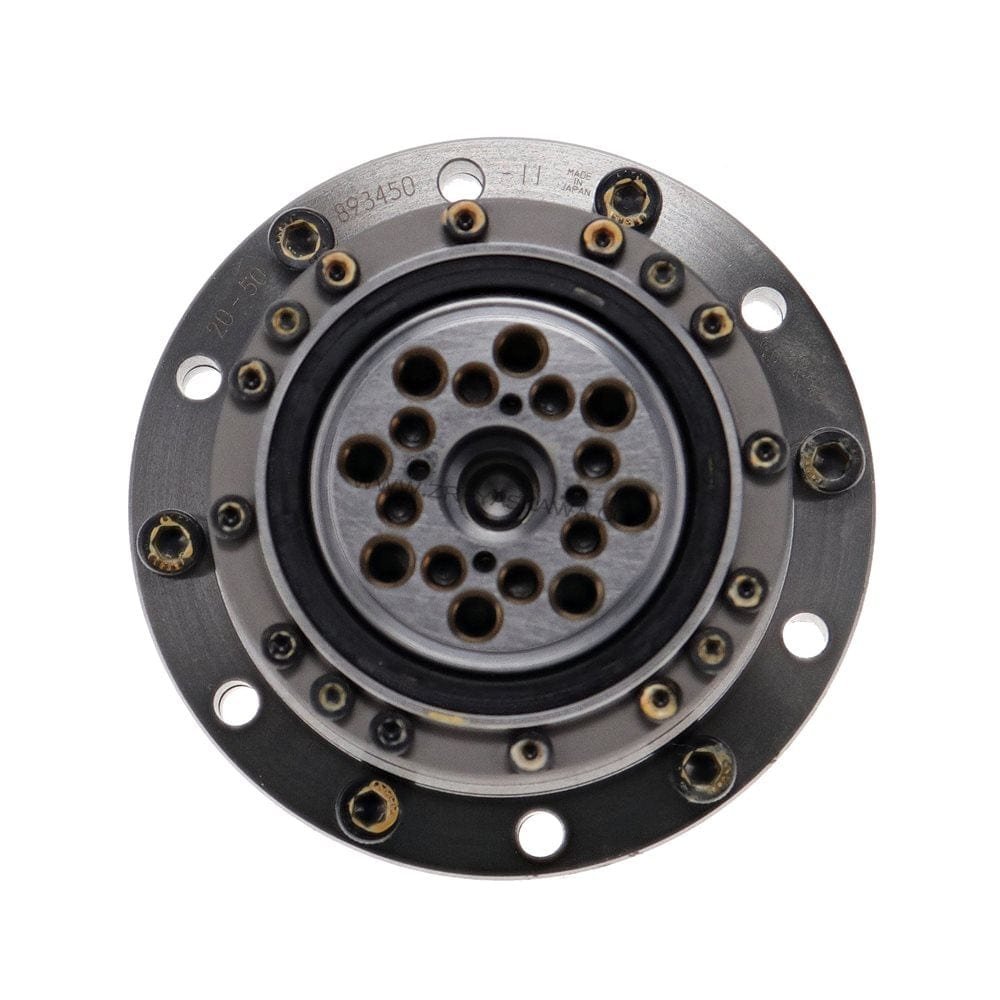

在更换减速机之前,我们必须首先确定需要更换的减速机类型和规格,这包括谐波减速机和RV减速机。谐波减速机以其高精度、高刚度和高传动效率而著称,而RV减速机则以其耐用性和稳定性闻名。无论是哪种类型的减速机,它们都是机器人精确运动和承载能力的关键。因此,在更换之前,我们必须确保新减速机与原设备完全匹配,避免任何兼容性问题。这就需要我们仔细核对技术参数和规格要求,确保新减速机能够满足机器人的工作需求。

准备工作同样重要。我们需要准备必要的工具和设备,如扳手、螺丝刀、润滑油以及清洁工具等,确保更换过程顺利进行。这些工具将帮助我们高效地完成拆卸和安装工作,减少不必要的延误。在更换过程中,使用力矩扳手来拧紧紧固件是必不可少的,以确保其达到规定的扭矩值,从而避免松动或损坏。

在YASKAWA机器人维修更换减速机前,需对作业环境实施严格管控,以规避污染风险与安全隐患。具体要求如下:

- 作业区域需预先进行无尘化处理,使用吸尘器清除地面杂物,以酒精擦拭工作台面及机械臂待操作部位。

- 对拆卸后的关节轴孔,应及时采用防尘盖密封,防止异物侵入传动系统内部。

- 先关闭机器人控制柜主电源(AC 200V),并拔除钥匙开关;

- 断开机器人本体与外部轴的动力电缆连接器(如X1、X2接口),使用万用表检测伺服模块电容电压,在配电端悬挂""禁止合闸""警示牌,同时锁定机械臂各轴防止自由运动。

接下来,我们需要小心拆卸旧安川机器人减速机维修,这可能包括移除螺栓、螺母和其他紧固件。在拆卸过程中,注意标记或记录重要零部件的原始位置,以便后续重新安装。这一步骤需要耐心和细心,以确保所有零部件都能正确地放回原位。特别是在更换谐波减速机时,我们必须格外小心波发生器的安装位置,确保其精准无误地装配到位,以避免任何可能的传动误差。

YASKAWA机器人维修新减速机定位安装后,需对紧固件扭矩与轴系对齐精度实施双重控制,以保障传动系统的稳定性与精度保持:

- 采用定扭矩扳手按标准化流程拧紧固定螺栓

- 通过激光对准仪(如 Keyence LK-G80)检测减速机输入 / 输出轴与伺服电机轴、机械臂传动轴的同轴度误差,要求径向跳动≤0.02mm、轴向倾斜≤0.01°/100mm。

安装完成后,我们需要检查安川机器人减速机维修润滑油位是否达到标准线,必要时添加适量的润滑油,避免因缺油导致减速机早期磨损。润滑油是保证减速机正常运行的关键因素,我们需要确保其质量和数量都符合要求。

完成电源及动力源复位后,进入工业机器人系统调试阶段。启动设备后需重点监测减速机运行状态:通过听诊器辨识运行噪音,正常工况下应呈现均匀的低频运转声,若出现尖锐异响或周期性杂音,需立即停机排查齿轮啮合异常或轴承损伤;使用振动检测仪(如VM-63)测量壳体振动加速度,各轴振动值应控制在1.5m/s²以内,超过2.5m/s²时需分析联轴器对中误差或安装螺栓松动等潜在问题。通过实时监控与动态调整,确保减速机运行参数符合技术规范。

最后,在试运行期间,我们需要密切观察减速机的性能表现,确保其能够正常工作并满足生产需求。这一步骤可以帮助我们评估减速机的实际性能,确保其满足机器人的工作要求。通过这些细致入微的步骤,我们可以确保安川机器人减速机维修更换工作的顺利进行,为机器人的正常运行提供有力保障。

安川 MH5F 机器人减速机更换作业是融合机械装配、精度测量与控制系统调试的复杂工程。通过执行标准化的操作流程、运用专业量测工具及实施严格的性能验证,可确保更换后的工业机器人维修轴系精度恢复至出厂水平,同时通过失效分析与预防性维护,提升设备的整体可靠性。该过程不仅体现维修团队的技术专业性,更通过精细化管理为智能制造生产线的稳定性提供关键保障。