安川Yaskawa机器人减速机是机械臂动力传递的核心,一旦出现卡死,会导致对应轴无法运动。这类故障多与润滑不良或部件磨损相关,做好安川机器人维修,精准拆解检查并针对性处理,才能恢复减速机的顺畅运转。

卡死故障的前期排查有讲究。机器人报过载报警时,先断开电源,手动转动对应轴,感受阻力大小,完全无法转动说明卡死严重,有轻微卡顿则可能是局部磨损。检查减速机外部的散热片,若有油污凝固或粉尘堆积,清理后再试,油污可能是密封失效导致的润滑脂外漏,需重点检查密封件。观察减速机与电机的连接法兰,若有明显位移,可能是固定螺栓松动,拧紧螺栓后再测试,仍卡顿则需拆解检查。其实环境温度过低时,润滑脂粘度会增加,可能造成类似卡死的现象,让机器人预热30分钟后再试,或许能恢复正常。大概每周应手动转动各轴一次,感受阻力变化,提前发现潜在的卡顿问题。

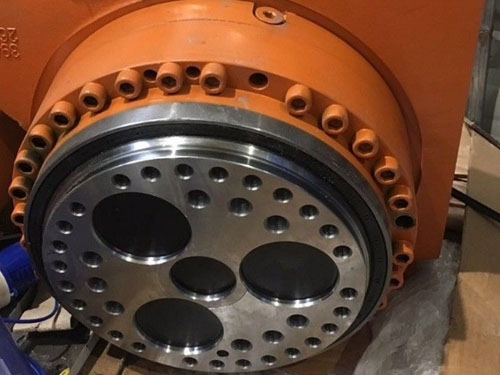

拆解过程的规范操作很重要。拆卸减速机前,标记输入轴与电机的相对位置,确保回装时保持同心度,可用记号笔在连接部位做对应标记。固定螺丝按对角线顺序松开,避免受力不均导致壳体变形,螺丝分类摆放,不同长度的螺丝不要混放。壳体接缝处若有密封胶,用专用工具沿缝隙轻轻撬开,不要强行敲击,防止壳体开裂。其实拆解时收集泄漏的润滑脂很关键,观察其颜色和状态,黑色且有颗粒说明内部磨损,褐色糊状则可能是润滑脂老化,这些信息能辅助判断故障原因。大概拆解前需准备好对应型号的密封件和润滑脂,避免拆解后因缺件延误维修。

内部部件的检查要细致。齿轮组是重点检查对象,用放大镜观察齿面,有明显崩齿或裂纹时必须更换,齿面磨损形成的台阶超过0.2毫米时,也需整套更换齿轮,单换个别齿轮会导致啮合不良。轴承内圈若与轴配合过紧,转动时会卡顿,测量轴径与轴承内圈的配合间隙,超过标准值时更换轴承,安装新轴承时用专用套筒均匀敲击,避免直接敲打外圈。行星架的支撑轴若弯曲,会导致行星轮运转偏摆,用百分表检测轴的直线度,偏差超过0.1毫米时校正或更换,校正后需重新检测确保达标。有时候滚针轴承脱落的针体卡在齿轮间隙,是卡死的直接原因,清理所有残留针体,检查轴承座是否磨损,必要时连同轴承座一起更换。

润滑系统的问题需彻底处理。减速机内部的旧润滑脂要完全清理,用专用清洗剂冲洗壳体,晾干后再注入新润滑脂,不同型号的润滑脂不要混用,否则可能发生化学反应。注油孔和排油孔的滤网若堵塞,会导致润滑脂循环不畅,拆下滤网用溶剂清洗,破损时更换新滤网,确保油道通畅。检查润滑脂的注入量,以填满壳体内部空间的1/3为宜,过多会导致压力过大,过少则无法充分润滑,注油后转动齿轮,让润滑脂均匀分布。或许密封件老化是润滑不良的根源,输入轴和输出轴的骨架油封若有唇口磨损,必须更换,安装时注意油封方向,弹簧面朝内才能有效密封。

回装过程的细节影响维修效果。齿轮组安装时要保持啮合间隙,用塞尺测量,确保符合手册要求,间隙过大或过小都会导致新的磨损。轴承安装到位后,用手转动应无明显阻力,轴向窜动量控制在0.05毫米以内,超过时调整垫片厚度。壳体合盖前,在接缝处均匀涂抹密封胶,胶层厚度约0.2毫米,螺栓拧紧至规定力矩,避免过紧导致胶层挤出堵塞油道。其实回装顺序很关键,按拆解的反顺序操作,每个部件到位后轻晃检查是否卡滞,确保无异常再安装下一部件。大概回装后需静置2小时,让密封胶充分固化,再进行通电测试。

试运转的测试验证不可少。空载状态下让减速机低速运转10分钟,听有无异响,用手触摸壳体,温度不应超过50℃。逐步提高转速至额定值,运行30分钟,观察电流变化,应稳定无波动。加载测试时,按额定负载的50%、80%、100%分级进行,每级运行1小时,停机后检查减速机温度和振动情况,振动值超过0.15毫米/秒时需重新检查。有时候回装后仍有轻微卡顿,可能是齿轮啮合初期的正常现象,运行50小时后再测,通常会逐渐顺畅,持续卡顿则需重新拆解检查。

预防卡死的维护措施有必要。减速机的润滑脂每运行1500小时更换一次,环境恶劣时缩短至1000小时,更换时彻底清理旧脂。每月检查密封件状态,有渗油迹象时及时更换,避免润滑脂流失。机器人长期停用前,让各轴空载运行10分钟,使润滑脂均匀分布在齿轮表面,停机时将机械臂置于松弛状态,减少减速机受力。做好这些维护,能降低卡死故障的发生概率,减少安川机器人维修的频次。

安川Yaskawa机器人减速机卡死的维修,核心在于精准找到卡死根源,避免盲目更换部件。做好安川机器人维修,同时注重回装后的试运转验证,才能确保减速机长期稳定工作,保障机器人的正常运行。